Una guía preliminar para las tolerancias de doblado de chapa

La tolerancia adecuada para los trabajos de doblado de chapa metálica es importante para que sus diseños estén listos para la fabricación. Esta publicación explicará brevemente de dónde provienen las variaciones y cuáles podrían ser las tolerancias mantenidas para las operaciones habituales del taller.

De dónde vienen las variaciones

El proceso de doblado (formado) es un proceso sin remoción de material .

En los procesos de eliminación de material (como el mecanizado CNC), la geometría mecanizada está controlada principalmente por la precisión de los movimientos de las herramientas de corte. Otros factores contribuyen mucho menos a la precisión final de las dimensiones.

Mientras que en el doblado de chapas metálicas, aunque las herramientas y los troqueles se pueden fabricar con mucha precisión, el alargamiento del material, la recuperación elástica y la dirección de la fibra, etc., entran en juego. Todos estos factores deben tenerse en cuenta para la tolerancia adecuada de las piezas de chapa.

En realidad, el espesor y la dureza del templado de las láminas metálicas variarán de una lámina a otra, o incluso en diferentes áreas dentro de la misma lámina.

Mientras tanto, en el proceso de doblado de láminas de metal, el borde cortado o el borde formado se utilizan como puntos de referencia para posicionar la pieza de trabajo, estos puntos de referencia son menos precisos que los puntos de referencia mecanizados por CNC.

Como resultado, conocer las tolerancias apropiadas se vuelve muy importante. Esto permitirá que sus piezas de chapa se produzcan de manera eficiente y a bajo costo. El exceso de tolerancia aumentará drásticamente los trabajos de verificación y clasificación, y por lo tanto aumentará los precios y disminuirá la velocidad de producción.

Variaciones de espesor de material

En la vida real, el espesor de la chapa puede variar un poco en sus variaciones permitidas. Por ejemplo:

- Acero laminado en frío de 2 mm: 1,90-1,97 mm

- Acero laminado en caliente de 5 mm: 4,60-4,80 mm para la marca; 4,40-4,75 mm sin marca (peor calidad y más barato)

Las variaciones de espesor tienen un gran impacto en la precisión de las piezas acabadas.

Dos tipos de variantes para el plegado de chapa

1. Angular

Cuando se suelta el punzón (el troquel superior), la pieza se flexionará un poco hacia atrás. La cantidad de retrocesos no será consistente todo el tiempo, se ve afectada por la dureza y el grosor del material.

Si el radio de curvatura y la dureza del material se eligen correctamente, el ángulo de curvatura normalmente se puede hacer de +/-0,5° a +/-1°

Cómo afecta a las dimensiones lineales

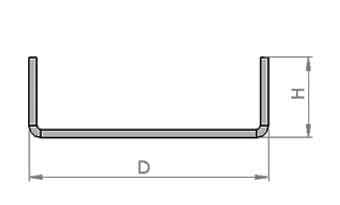

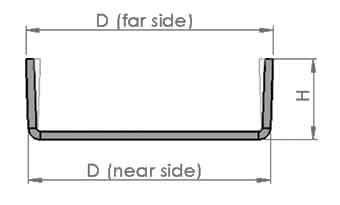

Cuando estamos tomando medidas de las dimensiones lineales, debemos medir el lado cercano de las curvas, porque las medidas en el lado lejano son menos precisas y consistentes (vea las imágenes a continuación).

2. Lineal

En el proceso de doblado, el área doblada se estira más delgada y se vuelve más larga (alargada). Nuevamente, la cantidad de alargamiento no es consistente debido a la irregularidad del grosor del material y el arnés, lo que provocó la inconsistencia de las dimensiones.

Dimensiones controladas vs no controladas

Las dimensiones lineales se pueden clasificar en dimensiones controladas y no controladas.

Las dimensiones controladas se derivan directamente del doblado al colocar la lámina plana contra el tope trasero, por lo que están bajo un mejor control.

Las dimensiones no controladas se obtienen indirectamente de 2 o más pliegues, se les debe dar mayores tolerancias.

Un ejemplo

Asumiendo que vamos a producir una parte como esta, y pasará por 2 pasos

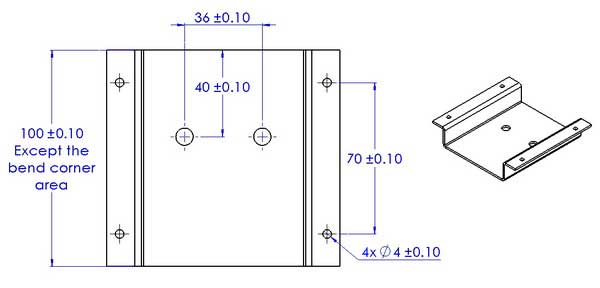

Las dimensiones controladas se pueden mantener con una tolerancia más estricta que las dimensiones no controladas, como se muestra a continuación:

Tolerancias normales para el doblado de chapa

En la práctica real, las tolerancias mantenidas variarán por muchos factores, como el espesor del material, la extensión general de las dimensiones, el acero laminado en frío o el acero laminado en caliente, etc. Una forma más rápida y fácil es mirar algunos ejemplos para obtener algunas ideas, luego trabajar con su ingeniero de DFM para obtener las tolerancias adecuadas de cada trabajo específico.

Condición en los siguientes ejemplos : el grosor del material es inferior a 2 mm , las piezas se fabrican mediante corte por láser y plegado con freno de prensa .

Estos ejemplos dan las «zonas de comodidad» de las tolerancias, pero son solo para la producción de gran volumen cuando las herramientas, el material y los procesos se han optimizado. Para tiradas pequeñas de producción, es posible que aún sea necesario aflojar las tolerancias.

Dimensiones cortadas con láser: ±0,10 a ±0,20 mm (más precisa)

Las dimensiones cortadas con láser incluyen el diámetro del orificio, la distancia entre orificio y orificio, la distancia entre orificio y borde, la longitud y el ancho de la pieza en bruto, etc. Para tramos grandes (como 2 metros), la tolerancia puede aumentar a ±1 mm.

Dimensiones dobladas: ±0,25 a ±2 mm (menos precisa)

Las dimensiones plegadas incluyen agujero a plegado, plegado a borde y plegado a plegado.

Las tolerancias variarán dependiendo de la secuencia de doblado. Los primeros pliegues serán más precisos, usará el borde cortado como referencia, los siguientes pliegues que usen el borde doblado como referencia serán menos precisos. La última dimensión no controlada será la menos precisa.

Uso del borde de corte como plano de referencia

Uso del borde doblado como plano de referencia

Sugerencia: Descubrirá que es difícil mantener el orificio (u otras características) para doblar o las distancias de orificio a orificio (después de doblar) con una tolerancia estrecha. Cuando las tolerancias estrictas para estos son inevitables, estos orificios (u otras características similares) deben mecanizarse con CNC después del doblado.

Priorizar las tolerancias

Si tomamos diferentes secuencias de doblado, podemos obtener diferentes tolerancias en cada dimensión. Por eso es importante instruir cuáles son las dimensiones clave, o explicar a su fabricante cómo funcionan las piezas en su montaje.

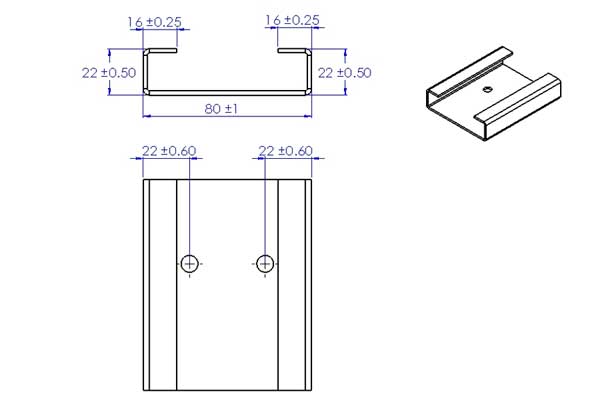

Secuencia de plegado 1

Con esta secuencia de plegado, el ancho inferior es de 80±1 mm, mientras que la altura es de 22 ±0,50 mm.

Secuencia de plegado 2

Esta es una secuencia de doblado anormal, se requieren herramientas especiales para evitar que la pieza de trabajo interfiera con la máquina.

Con esta secuencia de doblado, el ancho inferior se puede mantener en 80 ± 0,5 mm, pero la altura solo se puede hacer en 22 ± 1 mm.

Conclusión

Esta publicación es para ayudarlo a comprender cuál es la tolerancia soportable para sus piezas de chapa. Sin embargo, incluso para un diseñador experimentado, puede ser difícil y llevar mucho tiempo decidir las tolerancias para todas y cada una de las dimensiones, un enfoque más fácil es explicar al fabricante del ingeniero DFM cómo encaja y funciona la pieza en el ensamblaje, cómo interactúa con los componentes de acoplamiento. Ellos tienen la experiencia o pueden hacer algunos accesorios de inspección basados en su información y determinar las tolerancias más adecuadas para las dimensiones clave.

Hi, this is a comment.

To get started with moderating, editing, and deleting comments, please visit the Comments screen in the dashboard.

Commenter avatars come from Gravatar.